镁.铝合金焊接过程中产生的脆性Al—Mg金属间化合物,大大降低焊接接头的性能⋯。目前,诸如扩散焊、爆炸焊、搅拌摩擦焊等焊接方法都不可避免的会产生脆性A1.Mg金属间化合物。磁脉冲焊接技术是一种高速、固态、冷焊的连接方法,全部焊接过程将在很短的时间(微秒级)内完成,并且焊接过程不需要添加填充金属也不需要保护气体,无热影响区,可有效防止接头处晶粒粗大,可大幅度减小焊接接头界面处金属间化合物的产生【2】。磁脉冲焊接的界面形貌类似于爆炸焊接,通常呈现波形结合区,直接结合区以及熔化层结合区3种基本形态。一般认为波形结合区为理想的结合区域。对于界面波的形成机理国内外进行了一系列的研究,主要有复板流侵彻机理、涡街机理、亥尔姆霍尔兹失稳机理及应力波机理等。目前,以色列的研究者Ben—Artzy和Stem通过系统的研究认为:磁脉冲焊接界面的波状结合是由于应力波引起的亥尔姆霍兹失稳【3】所造成的。本研究通过Al—Mg异种金属进行的磁脉冲焊接试验,系统的探讨、分析Al—Mg异种金属磁脉冲焊接接头界面的形貌特点。

1实 验

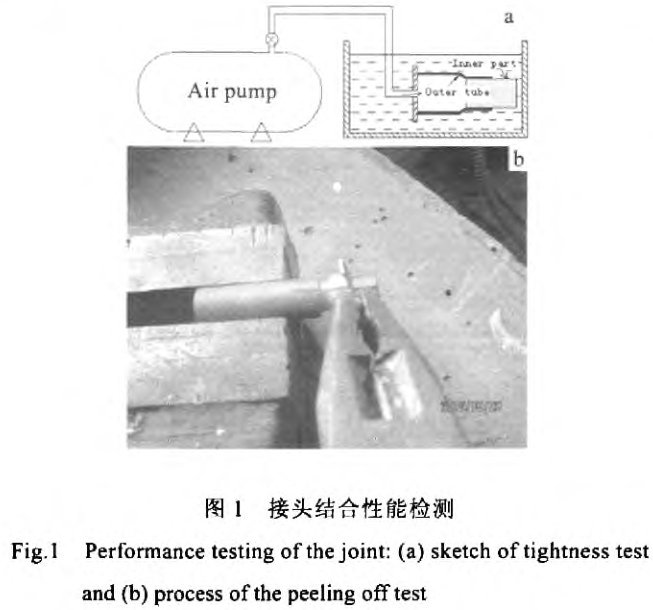

将采用以色列PULSAR公司提供的MPW 20/9型磁脉冲焊接系统进行铝管与镁棒的焊接试验。试验中选取1060铝合金作为外管,外管规格为@16 mmxlmmx34 mm,热处理状态为O状态;内棒为AZ31镁棒,热处理状态为F状态,内棒直径为11 mm;焊件的相关力学性能如表l所示。焊前用丙酮清洗待焊件的表面,除去表面油污等杂质。试验中采用MPW 20/9型磁脉冲焊接系统,设置不同的充电电压(4,4.2,4.5 kV)进行焊接试验,对焊件采用如图1a所示的检测方法检测其气密性;并对气密性性能良好的焊件进行剥离试验(如图lb),检测接头结合性能。试验结果表明在此3种充电电压下焊件不仅气密性良好,而且结合性能良好,断口均断在焊件母材处。将符合以上要求的焊件进行金相处理并按国标的腐蚀方法进行腐蚀[41。采用4XC.1型光学显微镜、HITACHI$3400N型扫描电镜、美国安捷伦公司提供的G200 NANO INDENTER型压痕仪对腐蚀后的接头结合界面的微观形貌、元素分布、能谱成分以及硬度变化进行分析,以期获得最优界面。

2结果及讨论

2.1光学显微分析

充电电压4.3 kV的1060AI/AZ31Mg和充电电压.2 kV的5A03AI/5A06AI焊缝界面金相显微组织对比见图2。由图2可清晰的看出:A1.Al焊缝界面波形的幅值基本对称,波纹形貌类似于正弦波,周期性传递的现象明显,两种材料结合很致密;而A1-Mg的焊缝界面波形是一个波幅并不对称的正弦波,嵌入铝层的界面波较少;嵌入镁层的界面波较多,形成了不规则的波状结合方式。根据应力波引起的亥尔姆霍兹火稳机理可知,当外力作用使A1一Mg两种焊件结合在一起时,由于Mg侧质地更软,塑形变形能力强,在受外力挤压作用时,g层一侧首先发生失稳。压应力的连续作用,使局部晶粒间的位错运动受阻,位错塞积群密度不断上升,导致此区域的品粒间的抗塑性变形能力火幅提高,当其超过A1层一侧的抗塑性变形能力时,失稳状态发生在Al层一侧,此过程只要稍加进行,Mg层一侧的压应力就将大幅降低,从而位错塞积群密度也随之减小,塑性变形能力迅速得到恢复,Mg侧重新出现失稳,焊接波纹进而侵入Mg层一侧,如此反复进行,使界面呈现周期性的不规则波状变化。此外图2a中A所指示的区域为“过渡区”,其明显不同于两种母材组织,且此区域均出现在A1基一侧。3种不同充电电压试验的“过渡区”的变化情况如图3所示。由图看出,随充电电压的减小,焊缝附近的“过渡区”有减弱的趋势。当充电电压为5 kV时,可清楚的看见整个焊接界面周围基本为大片的呈连续状分布的“过渡区”,最厚处(图3a箭头所指)可达32¨m:在充电电压为4.5 kV时,此区域呈现断续、少量分布,且其厚度约】0 p.m,远小于充电电压为5 kV时,只有在如图3b箭头所指的部分才出现比较厚的聚集层(26um);而在充电电压4 kv时,几乎看不到“过渡区”。

2 2电子显微分析

图4是1060AI/AZ31Mg焊缝界面“过渡区”结构及良好结合界面处元素线扫描结果。同时在此区域内打能谱点,精确测量“过渡区”内的各元素的含鼍。图4a中镁铝两种元素在界面结合区只是发生了一定程度的扩散。在磁脉冲焊接过程中,靠近界面两侧不同的基体金属处由于瞬间高压、高温引起的的塑性变形作用,使基体两侧的原子必然发生渗透和对流,最终出现的效果就是原子间的相互扩散。图4b中“过渡区”出现在Al基。侧,元素线扫描的结果显示:在这‘区域Mg的含量略高于Al,并且它们之间的含量在‘定的区域内呈现出近似于“平台期”的变化,元素含量远不同于AI基一侧。对此仅从元素扩散学的角度是不能解释的,所以,推测此“平台期”区域必然生成了新的金属间相。这是由于在磁脉冲焊接过程中焊接工艺选择不当(充电电压偏大),焊接瞬间产生的强大压应力将超过金属本身的塑性变形能力,导致界面局部区域出现超塑变形,此时大量的压应力产生的加载动能转化为热能聚集在焊接界面,在近似绝热的条件下,必将使界面附近的部分已经塑形变形的金属温度不断升高,达到一定温度后,就会出现熔化现象,形成如图4b箭头所指的“过渡区”。从而可以将“过渡区”定义为“熔化区”。对“熔化区”进行EDS能谱点分析的结果(质量分数,%)表明:Mg为5151,Al为47 62,Zn为0 87。能谱点分析的数据与元素线扫描的结果一致,而且通过元素含量的数值以及AI.Mg合金相图可推断出,此处生成的金属间化合物很可能是A13M92(40%)与AIl2Mgl7(58 6%)的混合物。A13M92的存在范围比较狭窄,Mg含量的变化范围仅为38.5%~40 3%;而A112Mgl7的存在范围比较宽泛,Mg含量的变化范围在40%~60%之间。由此也能解释元素线扫描时,为何在“熔化区”中Mg元素的含量都略高于A1。

3结 论

1)铝.镁异种金属磁脉冲焊接界面呈不规则的波纹形貌结合,嵌入Al基体一侧的界面波较少。

2)磁脉冲焊接界面出现了原子的扩散现象,并且在熔化区有新的硬脆相产生,此新相的产生使熔化区的硬度大幅提高。

3)磁脉冲焊接界面的熔化区在A1基体一侧出现,熔化区的大小与选取的焊接工艺参数有关。选用适当的焊接工艺参数可大幅度减少乃至避免“熔化区”的出现,显著提高焊接性。