1.全位置自动焊接小车

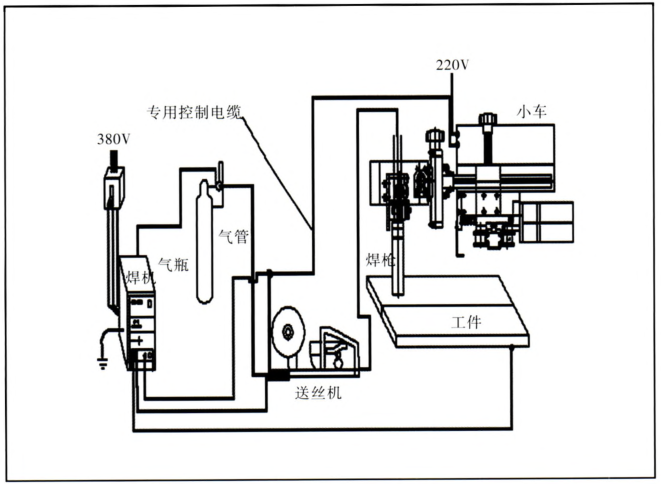

全位置自动焊接小车是一种半自动焊接设备,由小车本体、驱动装置、控制装置、焊枪夹持装置组成。人工输入工艺参数后,能够按照一定运行轨迹实现全方位自动焊接。全位置自动焊接小车在10年前由国外(韩国、德国)引进,目前该技术已经逐步国产化,并有部分企业开始生产该产品。该自动焊接装置投资少,重量只有10kg左右,可随‘丁件移动,只需与T厂现有的气体保护焊机和220V电源简单连接即可操作(如图1)。操作门槛低,工人只需稍有焊接基础,简单培训后即可上岗操作。全位置自动焊接小车有两种行走方式,一种是沿专用轨道行走,轨道靠专用磁铁或吸盘吸附在被焊接『[件上,采用齿轮齿条方式驱动。轨道有刚性轨道和柔性轨道两种,刚性轨道走直线,实现平直或竖直焊缝自动焊接;柔性轨道可以随工件焊缝弯曲,实现环形焊缝自动焊接。另一种是采用磁轮行走机构,小车靠强磁车轮吸附于工件表面,用导向轮定位,沿着焊缝行走,可以实现直线和曲线自动焊接。全位置自动焊接小车一般设有一个或两个焊枪夹持装置,用来夹持普通气体保护焊机的焊枪。焊枪夹持装置设有专用直线往返式摆动装置,用数字方式调节摆动幅度、中心位置的移动、左停止时间、右停止时间及摆动速度,并具有停止焊接时焊枪自动停止在中心回位的功能。自动焊接摆动小车,与手工焊接相比,焊接几乎不受焊工技术水平的影响;焊接过程稳定,缺陷少,焊缝表面清洁,焊接质量提高;焊接过程中,焊丝可以连续送进,熔敷速度快,减少了焊工换焊条或变换姿势或休息的时间,大大提高了生产率;可进行一次性长距离焊接,焊接过程飞溅小,烟尘少,可以一人操作两台设备,大大降低了工人的劳动强度。

2.在水泥机械制造方面的应用

水泥机械制造企业的铆焊结构件生产车间普遍存在烟雾、粉尘大、噪声污染严重等现象。手工焊接的焊工长期一个姿势作业,易造成焊接质量不稳定,效率较低,且容易形成职业病。采用全位置自动焊接小车代替人工焊接,可以改善工人劳动条件,降低劳动强度,有效防止焊工职业病的发生。普通工人经过简单培训即可上岗,并且可以一人多机操作,提高生产率,从而降低了人工成本,也降低了焊接对于高级焊工的依赖,经济效益和社会效益显著。水泥机械产品构件比较大,尤其是回转类构件其直径从几米到十几米不等,长度最长可达几十米,受运输条件限制,多数都是在制造厂按照解体方案分段制造,再到项目现场整体组焊成形。因此,在水泥厂的工程建设过程中,安装现场焊接量是非常大的。安装现场多是室外作业,作业环境差,现场采用全位置自动焊接小车焊接大量拼接焊缝就比较有优势。焊接质量可以得到有效保障,减少焊接返工,提高一次合格率,有效缩短现场施工工期;对于高空焊接作业,应尽量避免人工焊接,减少安全措施投资,降低安全事故发生几率。水泥机械售后服务也会经常遇到焊接作业,而全位置焊接小车便于随身携带,在项目现场只需配一台普通气体保护焊机,一个普通工人即可解决高质量要求的焊接。

3.结语

全位置焊接小车采用自动焊接技术,有效提升了焊缝成形质量。目前多数水泥机械制造企业在做行业高端市场,业主对于产品质量的要求也越来越高,因此在水泥机械制造企业采用全位置自动焊接小车从事焊接作业无疑是一个明智的选择。