数控等离子切割机具有多功能、高效、高速、高精度、低劳动强度和高度自动化等特点,适合于加工多品种、小批量、形状复杂、调换频繁的零件,广泛应用于汽车、机车、压力容器、化工机械、核工业、通用机械、工程机械、钢结构等行业。数控等离子切割能切割氧气难以切割的各种金属材料(利用等离子弧还能切割某些非金属材料),其主要优点是:切割厚度不大的普通碳素钢薄板时,切割速度可达氧切割法的 $~6 倍、切割面光洁、热变形小、切口宽度和切割面斜角较大,切割薄板时采用特种切割割炬或工艺可获得接近垂直的切割面等 [1] 。数控等离子切割机切割件的加工质量对整个产品起着关键性的作用,所以有效防止加工件的变形显得尤为重要。

1 切割件的热变形和产生原因

任何物体在外力作用下都能引起形状或尺寸的改变,这种现象称为变形。变形包括弹性变形和塑性变形。外力去除后,可恢复原来尺寸、形状者称为弹性变形,而形成永久性变形者称为塑性变形。在金属板材的切割过程中,切割件发生塑性变形,一直持续到其冷却至初始温度后形成的最终变形,称之为切割热变形。等离子切割是利用高能量密度的等离子弧和高速等离子流,将熔化金属从割口处吹走,形成连续割口达到分离金属板材的目的 [1] 。等离子切割时热变形虽然小,但金属板材在轧制、冷却过程中难免存在不均匀的残余内应力。切割时,金属受局部高温热源的影响沿切割方向急剧膨胀,而周围母板金属又限制其膨胀,使切口边缘金属产生应力,当应力超过金属屈服强度时,会产生压缩塑性变形,随之冷却就会收缩,冷却到室温时,因受周围母材金属的限制,沿切割方向会产生一定的缩短变形,同时内部有一定的残余拉应力,这就是产生切割变形的原因所在。

2 切割工艺的选择

为了尽量减小切割变形,切割前必须保证金属板材定位的准确牢靠,在条件许可的情况下,使用多点接触的电磁平台进行适当的校平处理,以消除金属板材不均匀的残余内应力,提高板材平整度。数控等离子切割机是利用高速度、高温度、高能量的等离子切割机与计算机控制相结合起来的切割金属板材的设备。其工作过程都是按照事先编制好的程序自动控制的,识别的是加工程序,所以在加工前选择合理的切割工艺一一 一 切割的起点、方向、顺序、速度等,对切割件的加工质量起着决定性作用。

2.1 起弧点的选择

一般情况下,切割件的起弧点应在金属板材边缘,或在己割加工件的割缝中间最为理想。当距离太大时,出现不起弧或断弧,使加工件切割不透,造成产品浪费或报废;当距离过小时,喷嘴与工件间易短路而烧坏喷嘴,破坏切割过程的正常进行。实践证明:喷嘴距离工件的高度一般在 6~S mm 为宜,空气等离子切割和水再压缩等离子弧切割的喷嘴距离工件高度可略小于 6~S mm。

2.2 切割方向的选择

正确的切割方向应该保证最后一条割边与母板大部分脱离,如果过早地与母板大部分脱离,则周边的边角框不足己抵抗切割过程中出现的热变形应力,造成切割件在切割过程中移位,出现尺寸超差 [2] 。

2.3 切割顺序的影响

切割顺序是指对钢板上若干大小嵌套的套排零件依次进行切割的顺序。一般应遵循 “ 先内后外,先小后大” 的原则:即先切割加工件的内轮廓(或内轮廓中嵌套的零件),后切割外轮廓;先切割面积小的零件,后切割大尺寸零件,否则,在金属板材上切割内轮廓或其他小零件时会产生变形,造成加工件的报废。

2.4 切割速度的选择

切割速度是切割过程中割炬与工件间的相对移动速度,合适的切割速度是切口表面平直的重要条件。切割速度决定于材质板厚、切割电流、气体种类及流量、喷嘴结构和合适的后拖量等。在相同功率下,增加切割速度将导致切口变斜。切割时割炬应垂直工件表面,但为了有利于排除熔渣,可稍带一定的后倾角(一般情况下倾斜角不大于 3 ),所以,为了提高生产率,应在保证切透的前提下尽可能选用大的切割速度 。

3 切割件的变形分析和控制

由于板材的热胀冷缩,在切割过程中加工件与余料之间会产生相对移动,按加工件质量与余料质量的差别,产生相对移动可分为以下三种情况:

(l)当加工件质量远大于余料质量时,加工件不动,余料相对平台移动,不影响加工件的尺寸。(2)当加工件质量远小于余料质量时,加工件相对于平台移动,余料不动,加工件产生一定的偏差。(3)当加工件质量与余料质量相当时,加工件和余料相对平台都可能产生移动,影响加工件的尺寸。实践表明,加工件或余料相对平台产生的移动,加工件产生的尺寸误差一般在 O.3~4.O mm 之间。

3.1 工件单边的变形控制

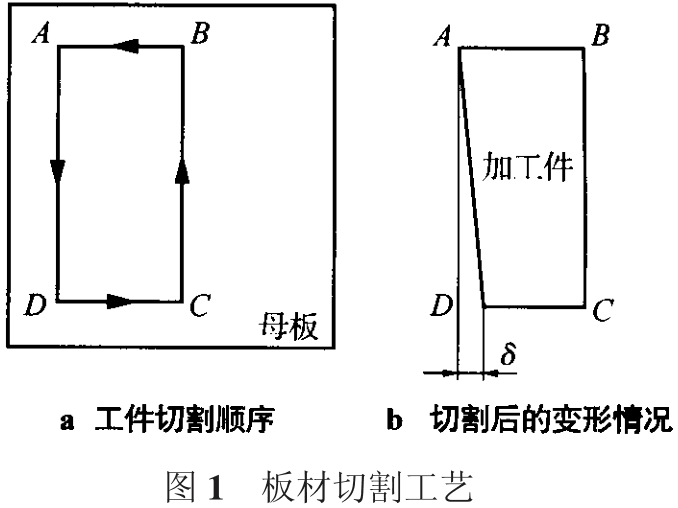

在数控等离子切割过程中选择合理的切割工艺,所产生的变形量也不同。如在切割图 l 所示的板材时,若选择 A 点为起弧点,切割方向和顺序为A!D!C!B!A,如图 la 所示。当完成 AD 段的切割,加工 DC 段时,由于 DC 段余料窄,切割时高温使 DC 段余料产生线性伸长,CB 段向外偏转,切割后使 DC 段尺寸缩小 ! ,如图 lb 所示, ! 的大小与DC 段的尺寸成正比。如果选择 A!B!C!D!A 的切割顺序,工件最后经 DA 与母板分离,可有效减小切割变形。

3.2 细长件的变形控制

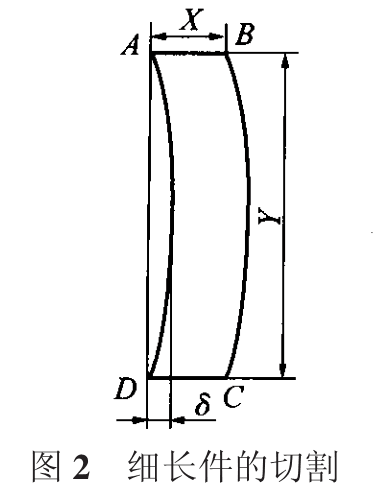

对于如图 2 所示细长件的切割,若按 A!B!C!D!A,当切割 DA 段时,BC 段的膨胀可阻止 CD段的膨胀,完成整体切割冷却后,DA 段的收缩量要大于 BC 段的收缩量,使工件向 DA 侧弯曲。旁弯量! 的大小取决于加工件的长宽比 Y!X,长宽比越大,旁弯量 ! 就越大。

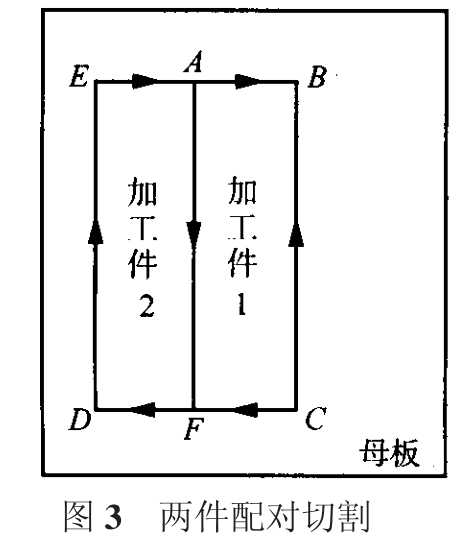

如果采用两工件配对切割,如图 3 所示,若选择 A 点为起弧点,切割方向和顺序为 A!B!C!D!E!A!F。在完成 DE 段时,与母板分离相当于工件长宽比缩小一半,使旁弯量 ! 减小,当切割 AF 段时,使工件两侧膨胀和收缩量相等,细长件旁弯变形能明显减小。

3.3 异形件的切割工艺

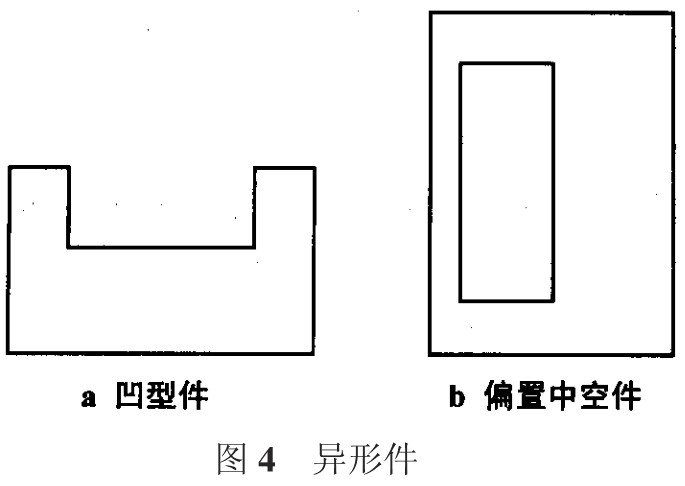

对于如图 4 所示特殊异形件的切割,可选择以下切割工艺。

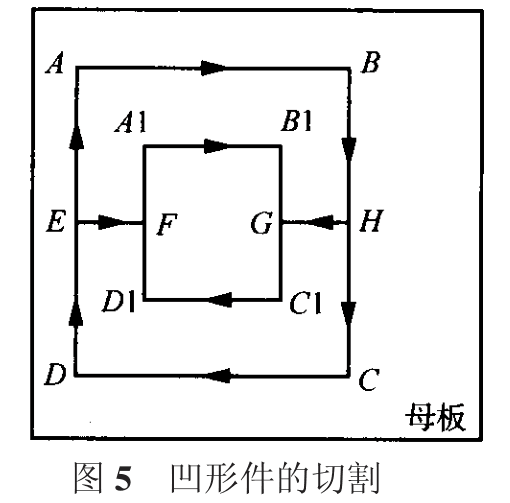

(l)对于凹型件采取两件配对切割的方法,先切割内边,后切割外边,最后由外向内使两件分开。切割顺序如图 5 所示,内边:Al!Bl!Cl!Dl!Al;外边:A!B!C!D!A;切断:E!F,H!G。

(2)对于偏置中空件应采取两件配对切割,最后使两件分离。切割顺序如图 6 所示,内边:Al!Bl!Cl!Dl!Al,A2!B2!C2!D2!A2;外边:A!B!C!D!A;最后 E!F。

4 结论

数控等离子切割在加工行业中无论从切割质量还是切割效益都优越与火焰切割,它配合不同的工作气体可以切割各种金属,尤其是对于有色金属(不锈钢、铝、铜、钛、镍等)的切割效果更佳。分析数控等离子切割机切割件的变形规律和影响,在切割前进行适当的板材校平处理,合理进行板材固定,防止在切割过程中加工件发生移动;编制切割程序时,选择合理的切割工艺,使工件的最大尺寸面最后与母板分离;对于切割细长件或异型件时,采用两件配对切割的方法等控制方法,可有效防止或减小切割件的变形。